Voreinstellen Und Messen Im Teilautomatisierten Werkzeugbau: Mit Dea Global Und Pc-Dmis

Wild & Küpfer AG - Switzerland

Kontakt

Ein schwarzer Kubus mit einer imposanten Glasfassade. Fast wähnt man sich vor einem Museum für zeitgenössische Kunst. Ganz täuscht sich der Besucher mit dieser Vermutung gar nicht. Denn was hinter der Fassade vor sich geht, ist wahrlich eine Kunst. Das Unternehmen Wild & Küpfer mit Sitz in Schmerikon am Ostufer des Zürichsees hat sich auf Kunststoffteile für die unterschiedlichsten Branchen spezialisiert. Jedes Teil ist ein Unikat, jedes Werkzeug eine Sonderanfertigung. Die Genauigkeit der Werkzeuge wird mithilfe einer GLOBAL Advantage und der Software PC-DMIS gewährleistet. Damit senkt Wild & Küpfer die Fehlerquote beim Voreinstellen um 90%. Und ausserdem: Das Messen geht nun leichter von der Hand.

Vitrinen in den hellen, grosszügigen Räumen von Wild & Küpfer rücken die Produkte des Unternehmens ins rechte Licht. Die Exponate gewähren einen Blick in die vielfältige Industrielandschaft Europas: Kunststoffzahnräder für Getriebe finden sich hier, ebenso Displays für Home-Regler, komplette Optikträger, Stromzählergehäuse, Stecksockel, Kaffeemaschinenteile, Gehäuse für Elektrowerkzeuge, Operationsbesteck für die Augenchirurgie… Wild & Küpfer fühlt sich in unzähligen Industrien zu Hause. “Kundenseitig sind wir breit aufgestellt wobei wir verstärkt in der Medizintechnik Fuss fassen. Die Reinraumproduktion läuft gerade an”, sagt Daniel Wild, Head of Technical Division. “Wir bieten unseren Kunden in Sachen Kunststoffspritzguss alles – von der Entwicklung und der Konstruktion über den Formenbau und den Spritzguss bis hin zur Baugruppenmontage. Eine Serie beginnt bei einigen 100 Stück und reicht bis zu Stückzahlen von mehreren Millionen.”

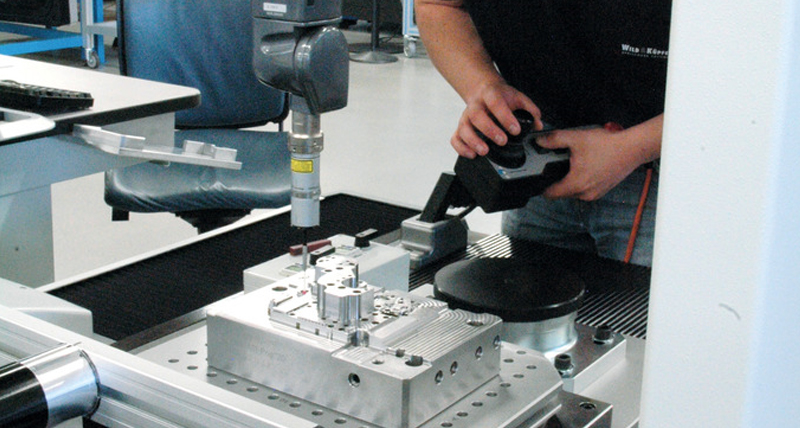

Bevor es jedoch ans Kerngeschäft, das Spritzgiessen, gehen kann, sind die Werkzeugbauer am Zug. Wild & Küpfer hat in seinem teilautomatisierten Werkzeugbau all jenes zu bieten, was das Herz eines passionierten Werkzeugmachers höher schlagen lässt: Fräsen, Bohren, Drehen, Schleifen, Drahterodieren, Senkerodieren, selbst Laser Cusing. Mitten in der vollklimatisierten Werkstatt: ein Koordinatenmessgerät der Reihe DEA GLOBAL Advantage mit der Software PC-DMIS plus Software-Add-on PC-DMIS EDM Preset & Measure. Das Gerät ist in das übergreifende Datenmanagement des Werkzeugbaus integriert, das von dem Workshop-Management von System 3R gesteuert wird. Die Wild & Küpfer AG setzt das Messgerät ein, um die Offset- Daten der Werkstücke und der Elektroden zu bestimmen. Die Elektroden werden später beim Senkerodieren verwendet. Mit der DEA GLOBAL misst das Team zudem die Elektroden und Werkstücke nach den einzelnen Bearbeitungsschritten. Die Koordinatenmessmaschine verfügt über eine volumetrische Längenmessabweichung von 1,5 + L/333 Mikrometern – und eignet sich damit optimal für die Kontrolle der Werkstücke bei Wild & Küpfer, deren Toleranzen bei wenigen Mikrometern liegen. Und auch mit dem grössten Werkzeug mit Massen von 600 x 700 mm nimmt es die DEA GLOBAL dank ihrem Messbereich von 700 x 1000 x 600 mm auf.

Die Wild & Küpfer AG hat die meisten Werkstücke im Formenbau mit einem Palettiersystem von System 3R versehen. Jede Palette trägt einen Chip, über den sie identifiziert werden kann. Klar, dass dahinter unzählige Bits und Bytes stecken müssen. Die Software SIGMA übernimmt unter anderem den Datentransfer in der Werkstatt mit dem Chip System. Der Workshop-Manager besteht aus einer Baumstruktur, in der jeder Baustein ein Bearbeitungsprogramm darstellt. In der Software sind Daten wie Werkstücknummer, Fräsprogrammnummer, Positionsnummer, Messprogramm, CAD-Daten etc. zu jeder Palette hinterlegt. Jede Maschine wird also von zentraler Stelle aus mit Daten “gefüttert”. “Zuerst spannen wir die Palette mit dem Teil auf die Messmaschine und identifizieren die Palette mit dem Chip-Lesegerät. So wird der Link zu der Baumstruktur in SIGMA geschaffen”, sagt Daniel Wild. “Beim Voreinstellen der Werkstücke und der Elektroden nehmen wir per Einzelpunktmessung die Offset-Daten mit dem Messgerät auf. Somit erfassen wir Versatz und Verdrehung gegenüber dem Nullpunkt des Spannsystems. Diese Daten fliessen dann wieder zurück in das Job-Management-System und sind zentral gespeichert. Später kann dann beispielsweise das Bearbeitungszentrum darauf zurückgreifen. Das verkürzt die Rüstzeiten.”

Das GLOBAL Koordinatenmessgerät und die Software PC-DMIS EDM Preset & Measure bieten dem Unternehmen grosse Vorteile. “Mithilfe von PC-DMIS EDM Preset & Measure konnten wir unsere Fehlerquote beim Voreinstellen um 90% minimieren”, sagt Daniel Wild. “Bis vor zwei Jahren haben wir beim Voreinstellen mit einem Höhenmesser manuell gemessen. Jeder Mitarbeiter musste dann immer wieder die gleichen Messdaten an den verschiedenen Stationen eingeben – damals haben die Bearbeitungsmaschinen noch ohne Roboter, autonom gearbeitet. Heute sammeln wir die Messdaten zentral und transferieren sie global. Das erhöht natürlich auch unsere Prozesssicherheit.”

Neben dem Voreinstellen übernimmt das Koordinatenmessgerät auch direkte Kontrollfunktionen durch die Messung der Elektroden und Werkstücke zwischen den einzelnen Bearbeitungsschritten. Das GLOBAL Koordinatenmessgerät mit PC-DMIS bietet dazu sowohl Scanning- als auch Einzelpunktmessungen. Bei der Messung der Werkstücke und Elektroden nehmen die Mitarbeiter einzelne Punkte auf, die PC-DMIS später zu Linien und Geometrien verbindet. Die ermittelten Werte werden gegen das CAD Modell geprüft, das die Konstrukteure zuvor mit der Software Unigraphics erstellt haben. Auf die Aufnahme von vielen Messpunkten per Scanning greifen die Werkzeugbauer dann zurück, wenn das Werkstück Freiformflächen oder schräge Flächen aufweist. Bei den Werkzeugen aus dem Hause Wild & Küpfer AG handelt es sich um Einzelstücke, eine Serienfertigung gibt es nicht. Jeden Tag sieht sich das Team anderen Bearbeitungsgeometrien gegenüber, für jedes Werkzeug muss ein Messprogramm erstellt werden. Dennoch ist es dem Unternehmen gelungen, die Erstellung der Messprogramme für Elektroden zu vereinfachen. “Mit PC-DMIS EDM Preset & Measure konnten wir über die Nutzung von Makros die Programmierung der Messabläufe für Elektroden erleichtern. Für jede Elektrodengrösse besteht jetzt ein Standardmessprogramm, das der Bediener leicht aufrufen und gleich laufen lassen kann. Es liegt auf der Hand: So modern wie zeitgenössische Kunst ist der Werkzeugbau bei der Wild & Küpfer AG allemal. Auch dank der GLOBAL in Kombination mit der ausgeklügelten Zwei-in-eins-Messsoftware von Hexagon Manufacturing Intelligence. Die Wild & Küpfer AG hat nicht nur auf das richtige Messtechnik-Unternehmen, sondern auch auf den richtigen Architekten gesetzt. Denn der schwarze Kubus sagt es deutlich: Wir schauen nach vorn.

Vitrinen in den hellen, grosszügigen Räumen von Wild & Küpfer rücken die Produkte des Unternehmens ins rechte Licht. Die Exponate gewähren einen Blick in die vielfältige Industrielandschaft Europas: Kunststoffzahnräder für Getriebe finden sich hier, ebenso Displays für Home-Regler, komplette Optikträger, Stromzählergehäuse, Stecksockel, Kaffeemaschinenteile, Gehäuse für Elektrowerkzeuge, Operationsbesteck für die Augenchirurgie… Wild & Küpfer fühlt sich in unzähligen Industrien zu Hause. “Kundenseitig sind wir breit aufgestellt wobei wir verstärkt in der Medizintechnik Fuss fassen. Die Reinraumproduktion läuft gerade an”, sagt Daniel Wild, Head of Technical Division. “Wir bieten unseren Kunden in Sachen Kunststoffspritzguss alles – von der Entwicklung und der Konstruktion über den Formenbau und den Spritzguss bis hin zur Baugruppenmontage. Eine Serie beginnt bei einigen 100 Stück und reicht bis zu Stückzahlen von mehreren Millionen.”

Koordinatenmesstechnik mitten im Geschehen

Bevor es jedoch ans Kerngeschäft, das Spritzgiessen, gehen kann, sind die Werkzeugbauer am Zug. Wild & Küpfer hat in seinem teilautomatisierten Werkzeugbau all jenes zu bieten, was das Herz eines passionierten Werkzeugmachers höher schlagen lässt: Fräsen, Bohren, Drehen, Schleifen, Drahterodieren, Senkerodieren, selbst Laser Cusing. Mitten in der vollklimatisierten Werkstatt: ein Koordinatenmessgerät der Reihe DEA GLOBAL Advantage mit der Software PC-DMIS plus Software-Add-on PC-DMIS EDM Preset & Measure. Das Gerät ist in das übergreifende Datenmanagement des Werkzeugbaus integriert, das von dem Workshop-Management von System 3R gesteuert wird. Die Wild & Küpfer AG setzt das Messgerät ein, um die Offset- Daten der Werkstücke und der Elektroden zu bestimmen. Die Elektroden werden später beim Senkerodieren verwendet. Mit der DEA GLOBAL misst das Team zudem die Elektroden und Werkstücke nach den einzelnen Bearbeitungsschritten. Die Koordinatenmessmaschine verfügt über eine volumetrische Längenmessabweichung von 1,5 + L/333 Mikrometern – und eignet sich damit optimal für die Kontrolle der Werkstücke bei Wild & Küpfer, deren Toleranzen bei wenigen Mikrometern liegen. Und auch mit dem grössten Werkzeug mit Massen von 600 x 700 mm nimmt es die DEA GLOBAL dank ihrem Messbereich von 700 x 1000 x 600 mm auf.

Der Chip schlägt die Brücke

Die Wild & Küpfer AG hat die meisten Werkstücke im Formenbau mit einem Palettiersystem von System 3R versehen. Jede Palette trägt einen Chip, über den sie identifiziert werden kann. Klar, dass dahinter unzählige Bits und Bytes stecken müssen. Die Software SIGMA übernimmt unter anderem den Datentransfer in der Werkstatt mit dem Chip System. Der Workshop-Manager besteht aus einer Baumstruktur, in der jeder Baustein ein Bearbeitungsprogramm darstellt. In der Software sind Daten wie Werkstücknummer, Fräsprogrammnummer, Positionsnummer, Messprogramm, CAD-Daten etc. zu jeder Palette hinterlegt. Jede Maschine wird also von zentraler Stelle aus mit Daten “gefüttert”. “Zuerst spannen wir die Palette mit dem Teil auf die Messmaschine und identifizieren die Palette mit dem Chip-Lesegerät. So wird der Link zu der Baumstruktur in SIGMA geschaffen”, sagt Daniel Wild. “Beim Voreinstellen der Werkstücke und der Elektroden nehmen wir per Einzelpunktmessung die Offset-Daten mit dem Messgerät auf. Somit erfassen wir Versatz und Verdrehung gegenüber dem Nullpunkt des Spannsystems. Diese Daten fliessen dann wieder zurück in das Job-Management-System und sind zentral gespeichert. Später kann dann beispielsweise das Bearbeitungszentrum darauf zurückgreifen. Das verkürzt die Rüstzeiten.”