Neue Scan-Strategie optimiert Genauigkeit und Wiederholgenauigkeit beim direkten Scanning

Individuelle Kundenanforderungen in der Luft- und Raumfahrt führten zur Entwicklung einer innovativen neuen Messstrategie für das direkte Scanning mit dem Leica Absolute Tracker ATS600

Technischer Artikel - Leica Absolute Tracker ATS600, Teil 1

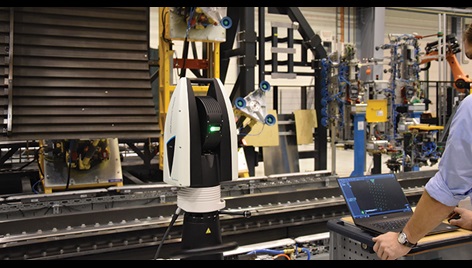

Seit seiner Markteinführung ebnet die innovative Direktscanning-Funktion des Leica Absolute Tracker ATS600 den Weg für die messtechnische Prüfung vieler neuer Anwendungsbereiche. Bisher unpraktikable Messungen lassen sich nun für die Qualitätsprüfung auch großformatiger Produkte umfänglicher denn je umsetzen.

2022 wurde das Laser Tracker-Team von Hexagon von einem Kunden us der Luft- und Raumfahrt angesprochen, der die Umstellung seines derzeitigen Messprozesses (mittels Tracker und Reflektor) auf das direkte Scanning mit dem ATS600 plante. Der etablierte Messprozess bestand darin, dass ein Anwender mit einem Reflektor vorgegebene spezifische Messpunkte nacheinander misst. Punkte wurden nur erfasst, nachdem der Reflektor die Position erreicht hat. Entsprechend der Größe der zu messenden Teile ist hierfür ein Gerüst mit Sicherheitsausrüstung erforderlich, das während des Messprozesses mehrfach umpositioniert werden muss. Dieser äußerst zeitaufwändige Prozess gab den Hauptausschlag für die Suche nach Alternativlösungen und damit für den Wechsel zum direkten Scanning.

2022 wurde das Laser Tracker-Team von Hexagon von einem Kunden us der Luft- und Raumfahrt angesprochen, der die Umstellung seines derzeitigen Messprozesses (mittels Tracker und Reflektor) auf das direkte Scanning mit dem ATS600 plante. Der etablierte Messprozess bestand darin, dass ein Anwender mit einem Reflektor vorgegebene spezifische Messpunkte nacheinander misst. Punkte wurden nur erfasst, nachdem der Reflektor die Position erreicht hat. Entsprechend der Größe der zu messenden Teile ist hierfür ein Gerüst mit Sicherheitsausrüstung erforderlich, das während des Messprozesses mehrfach umpositioniert werden muss. Dieser äußerst zeitaufwändige Prozess gab den Hauptausschlag für die Suche nach Alternativlösungen und damit für den Wechsel zum direkten Scanning.

Bedenken seitens des Unternehmens gab es lediglich in einem Punkt: Würde der ATS600 die zur Einhaltung der engen Toleranzen erforderliche Genauigkeit liefern? Bislang hatte der hohe Messkomfort die im Vergleich zu Reflektormessungen reduziertere Genauigkeit des direkten Scanning aufgewogen. Gemeinsam mit dem lokalen Hexagon-Team wurde eine Testphase angesetzt, in deren Verlauf eruiert werden sollte, ob die Ergebnisse der reflektorlosen Messungen den engen Toleranzen in der Luft- und Raumfahrt gerecht würden.

Erste parallel durchgeführte Messungen mit einem Reflektor und dem direkten Scanningverfahren ergaben abweichende Ergebnisse. Diese Abweichungen schrieb man der Qualität der Oberflächenbeschaffenheit zu, die Kratzer und Spuren vorangegangener Messungen aufwies. Das Team vor Ort konsultierte deshalb das Laser Tracker-Expertenteam von Hexagon in der Schweiz, das für die Entwicklung und Produktion der Absolute Tracker verantwortlich zeichnet.

Das Team setzte eine Versuchsreihe auf, in deren Verlauf eine gebürstete Stahlplatte aus unterschiedlichen Entfernungen (von 2 bis 15 Metern) und Einfallswinkeln (0° bis 60°) mit dem ATS600 gemessen wurde. Die ersten Messungen der Platte erfolgten mit einem 1,5”-Reflektor aus jeder der Entfernungen und Einfallswinkel. Es wurden 21 Punkte erfasst und zur Erstellung einer Referenzfläche genutzt. Nachfolgende Messungen mittels Direktscanning ergaben dieselben Abweichungen, die bereits durch das Team vor Ort beim Kunden festgestellt wurden.

Bild 1. Test-Artefakt aus gebürstetem Stahl (links) | Das für die Berechnung des mittleren Punktwerts genutzte Messraster (rechts)

Nach eingehender Untersuchung entwickelte das Team eine neue Messstrategie – die Messung eines Oberflächenvergleichspunktes. Das Konzept basiert auf einem engmaschigen Messpunktraster, dessen Ergebnisse zur Berechnung eines Durchschnittskoordinatenwerts des Rastermittelpunkts genutzt werden

Angenommen für ein Zielobjekt sind dabei 100 Einzelpunktmessungen. Die Koordinaten dieser Punkte lassen sich in die Software importieren. Nun wird um jeden dieser Punkte automatisch ein kleines aber dichtes Raster reflektorlos gemessener Punkte erstellt. Wird nun „Messen“ angeklickt, scannt der ATS600 jeden Punkt des Rasters und berechnet dann aus jedem Raster einen Mittelwert, der dann genutzt wird. Dieser Prozess eliminiert von Materialkratzern verursachte Ausreißer. Der empfohlene Rasterradius liegt zwischen 4 und 8 Millimetern. Dabei wird der größere Wert für größere Messabstände empfohlen, da hier der Durchmesser des Laserstrahls zunimmt.

Zweifach höhere Genauigkeit bei gleichzeitiger Wiederholgenauigkeit von nur 10 Mikrometern.

Das Ergebnis ist eine relativ einfache neue Messstrategie. Diese überzeugt mit hervorragenden Resultaten bei Genauigkeit und Wiederholgenauigkeit und erzielt gleichzeitig, im Vergleich zu Reflektormessungen, erhebliche Zeitersparnisse.

Umfangreiche Tests des Laser Tracker-Teams von Hexagon zeigten eine zweifach höhere Genauigkeit verbunden mit einer gleichzeitigen Wiederholgenauigkeit von nur 10 Mikrometern. Die neue Messstrategie lässt sich über Messsoftwarepakete mit einer ATS600-Schnittstelle leicht einbinden. Bei Interesse unterstützt Sie Ihre lokale Hexagon-Vertretung gern.

Bild 2. Messergebnisse des Einzelpunkt-Direktscanning-Verfahrens (links) | Ergebnisse auf Basis von Oberflächen-Vergleichspunktrastern von 0,5 mm x 0,5 mm (rechts)

Überzeugt von diesen Ergebnissen investierte das Luft- und Raumfahrtunternehmen, das die Entwicklung angestoßen hatte, in drei neue ATS600-Systeme. Verglichen mit der vorhandenen Konfiguration und deren Aufwärmabläufen, reduzieren sich die Inspektionszeiten von bisher 2,5 Stunden auf nur 45 Minuten.

Zudem gewährleistet das direkte Scanning auch die Sicherheit der Mitarbeiter, da Arbeiten in großer Höhe nicht länger erforderlich sind. Ein weiterer Vorteil: Der ATS600 misst sowohl mit als auch ohne Reflektor. So lässt er sich ohne zahlreiche Umrüstvorgänge sowohl für die bereits bestehende automatisierte Tragflächenmontage mittels Reflektoren einsetzen als auch für die neuen berührungslosen Prüfabläufe mittels direktem Scanning.