Modularer Designansatz für kostenoptimierte Niedervolt-Inverter

G. Valente und A. Johnston

Engineering Reality 2024 Ausgabe 1

Accelerate Smart Manufacturing

Mikromobilitätsgeräte wie E-Bikes, Scooter, Skateboards und dreirädrige Auto-Rikschas verfügen in der Regel über Niederspannungs-Inverter. In der Regel benötigen sie nur geringe Leistung – zwischen 200 W und 2 kW.

Zu den weiteren Anwendungsbereichen von Niedervolt-Invertern gehören z. B. Akkugeräte, handgeführte Gartengeräte und Rasenmäher, Hausgeräte und Kfz-Zubehör. Modularer Designansatz für kostenoptimierte Niederspannungs-Inverter G. Valente und A. Johnson. Die Anforderungen an einen Inverter hängen vom jeweiligen Anwendungsbereich ab. Niedervolt-Inverter werden vorwiegend eingesetzt, um Kosten zu senken.

Dies hat Einfluss auf die gesamte Konstruktionslösung. Um Kosten zu reduzieren, werden bei Niedervolt-Invertern häufig bürstenlose Gleichstrommotoren (BLDC) eingesetzt, die mit einer sechsstufigen Kommutierung (in der Regel trapezförmig) gesteuert werden – was wir hier näher ausführen werden.

Aus unterschiedlichsten Anwendungen für diese Art von Invertern wurde der Bereich Mikromobilität als aussagekräftige Case Study für ein modulares Inverter-Design gewählt, da diese im Vergleich zu anderen typischen Anwendungen wie Hausgeräten eine höhere Zuverlässigkeit, Sicherheit und Leistung voraussetzt. Darüber hinaus kann die elektrische Mikromobilität als bequeme und erschwinglichere Alternative zum Fahren dazu beitragen, die Anzahl der Autos auf der Straße und damit auch das hohe Verkehrsaufkommen sowie die Umweltverschmutzung zu reduzieren.

Die elektrische Mikromobilität bietet neben einfacher Zugänglichkeit weitere Vorteile: diese Fahrzeuge sind klein und leicht, günstiger und einfach zu bedienen bzw. unterzubringen. Sie können problemlos mit öffentlichen Verkehrsmitteln transportiert, in einer kleinen Wohnung oder einem Büro abgestellt werden und sind damit eine hocheffiziente und nachhaltigere Alternative gerade für Pendler. Mikromobilität ist eine attraktive Option für jeden, der kein Auto besitzt oder in Gegenden mit begrenztem Parkplatzangebot lebt. Im Gegensatz zu Hybrid- oder batteriebetriebenen Fahrzeugen mit kostspieliger Ladeinfrastruktur können Elektro-Mikromobilitätsfahrzeuge einfach über eine normale Steckdose an einer bereits vorhandenen Infrastruktur aufgeladen werden. Allein aufgrund von Größe und Material kosten sie insgesamt deutlich weniger: Sie sind bereits für einen Bruchteil der Kosten eines Autos nutzbar.

Inverter-Design für Mikromobilität

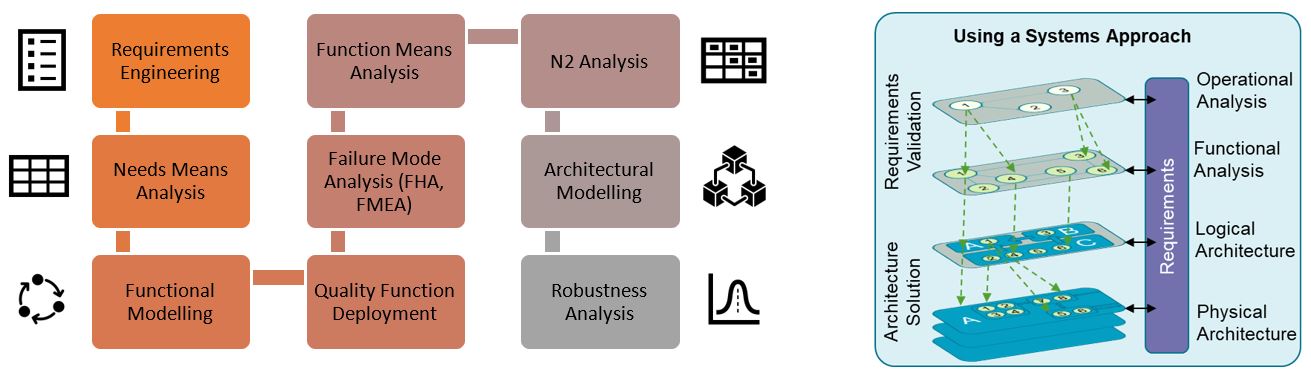

Wir haben einen modellbasierten Systems-Engineering-Ansatz verfolgt, um die Gesamtleistung zu verbessern und den Bedarf an kundenspezifischen, anwendungsorientierten Lösungen zu verringern. Dieser Ansatz verkörperte konventionelle Systems-Engineering-Verfahren und -Prozesse mit modernem modellbasiertem Design und Analysetools, um die Designlösung besser zu steuern und zu optimieren. Ziel war eine objektorientierte Lösung, die theoretisch in vielen unterschiedlichen Bereichen Anwendung finden kann.

Abbildung 1 zeigt einen Überblick über die Systems-Engineering-Methoden, die den Standard-Workflow beim Elektronikdesign ergänzen.

Abbildung 1. Überblick über die Systems-Engineering Methoden, die den Workflow beim Elektronikdesign ergänzen

Die benötigte Skalierbarkeit wurde durch die Erfassung der Anforderungen formalisiert, welche sowohl hinsichtlich der Software-Regelarchitektur als auch bei der Auswahl von Technologien und Komponenten wichtiges Input für das Design lieferte. Die Validierung der Anforderungen wurde durch mehrere Iterationen unterstützt, wobei Funktionalität und Technologie kombiniert wurden, um das gewünsche Leistungsresultat zu erzielen, aber auch die Systemgrenzen zu definieren.

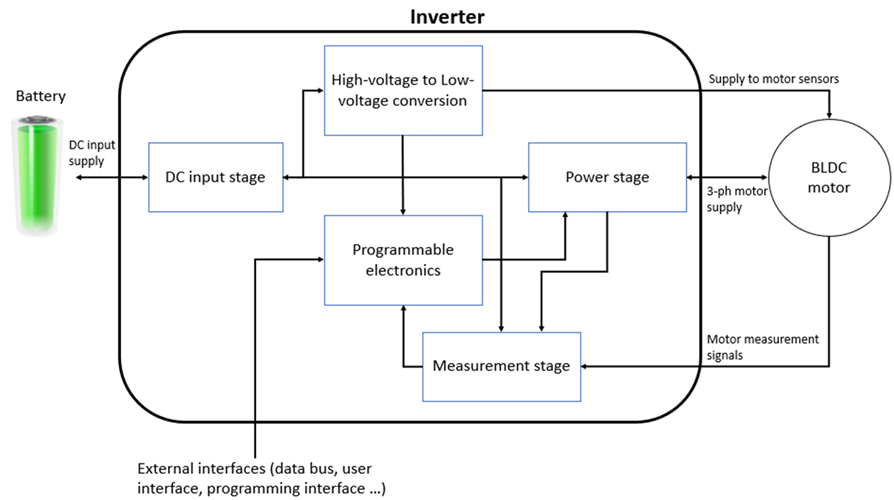

Die Modularität des Designs wurde dadurch erreicht, dass der Inverter in verschiedene Funktionsblöcke auf Grundlage der Ergebnisse von Funktionsmodellierung und N2-Analyse unterteilt wurde, wie in Abbildung 2 anhand der Darstellung der Schnittstellen der Systemgrenzen und der wichtigsten Verbindungen dieser Funktionseinheiten ersichtlich ist.

Die Hauptanforderungen an einen Inverter sind in Tabelle 1 aufgeführt. Konzipiert wurde ein im Bereich Mikromobilität üblicher 3-phasiger Inverter mit passiver Kühlung aus gut wärmeleitendem Metall, um Systemkosten und -komplexität so gering wie möglich zu halten.

Abbildung 2. Diagramm Inverter-Systemgrenzen (vereinfacht) mit definierten funktionalen Schnittstellen und Hauptfunktionsblöcken.

|

Wichtige Parameter |

Wert |

|

Ausgangsdaten Nennleistung |

1 kW |

|

Nennspannung |

48 V |

|

DC-Nennstrom |

25 A |

|

Nennschaltfrequenz |

20 kHz |

|

Umgebungstemperatur |

-20 °C bis +50 °C |

|

Spitzenwirkungsgrad |

> 97% |

|

Zuverlässigkeit |

> 99% |

|

Betriebsdauer |

60 Monate |

Tabelle 1. Wichtigste Inverter-Systemanforderungen für die Mikromobilität.

Anschließend wurden die Anforderungen für die einzelnen Funktionsblöcke aus den Anforderungen auf Systemebene abgeleitet und aufgeschlüsselt. Das übergeordnete Funktionsblockdiagramm, wie in Abbildung 2 dargestellt, kann für jeden Niedervolt-Inverter verwendet werden, sofern die Funktionen und Anforderungen der einzelnen Einheiten unter Berücksichtigung des jeweiligen Anwendungsbereiches abgeleitet werden.

Codeentwicklung und Designoptimierung durch Detailanalyse

Für die Konstruktion des Inverters wurden verschiedene Modellierungs- und Analysesimulationen durchgeführt, um die Anforderungen, Lösungen sowie deren Komponenten zu untersuchen und zu validieren und bereits vor Produktionsbeginn sicherzustellen, dass der Lösungsansatz allen Anforderungen vollständig entspricht.

Mit dem umfangreichen Softwarepaket von Hexagon MI wurden mehrere Simulationsläufe durchgeführt. Tabelle 2 enthält eine Zusammenfassung der Analyse und erläutert deren Durchführung.

|

Tool zur Simulationsanalyse und Erläuterung |

Snapshot des Tools |

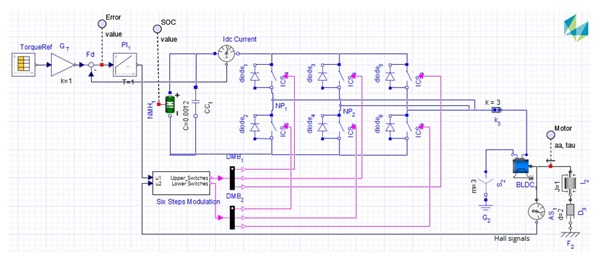

Elements:Modelica-basierte Modellierung einer 1D-BLDC-Motorsteuerung auf Systemebene, bei der sechsstufige Kommutierung und trapezförmiger Motorsteuerungsalgorithmus implementiert und die Modell-in-the-Loop-Verifizierung (MIL) getestet wird. |

|

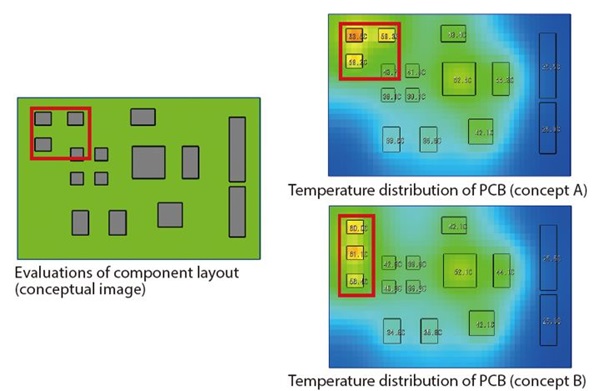

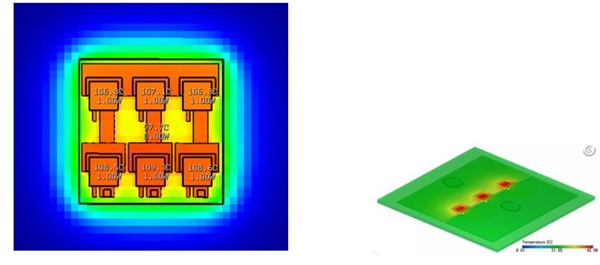

PICLS:

Schnelle thermische 2D-Analyse, bei der verschiedene Komponentenlayouts rasch bewertet werden können, um eine optimale Wärmeverteilung auf der Leiterplatte (PCB) zu erreichen. |

|

Cradle:Hochmoderne 3D-CFD-Analyse, bei der die Temperaturverteilung auf der entworfenen Leiterplatte für die verwendete Kühlmethode (d. h. passive Kühlung in dieser Case Study) genau prognostiziert werden kann. |

|

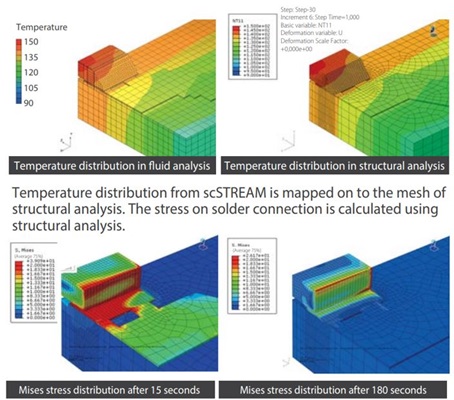

Cradle/scSTREAM und Nastran:

Kombinierte thermostrukturelle Analyse, mit thermischer Simulation mit scSTREAM und Struktursimulation in Nastran, um die Haltbarkeit der Lötstelle zu bewerten. |

|

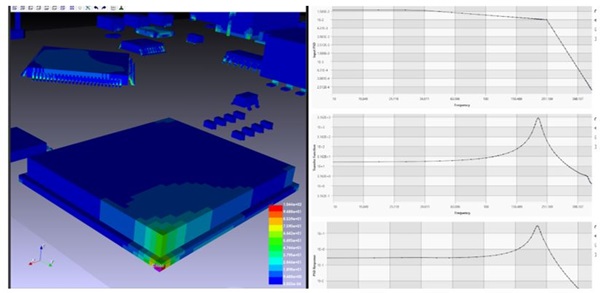

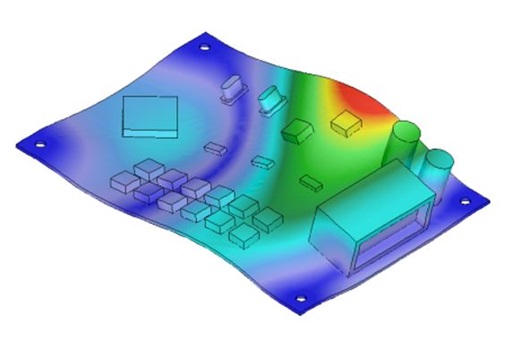

CAE Fatigue:

|

|

Marc:

Marc: Nichtlineare und multiphysikalische Simulationen, bei denen die Kopplung zwischen den durch elektrische Energie verursachten Jouleschen Verlusten, der thermischen Wärmeabgabe und der durch die Wärmeausdehnungskoeffizienten unterschiedlicher Materialien entstehenden mechanischen Spannungen bewertet werden, um die Zuverlässigkeit des Inverters zu optimieren und seine Lebensdauer zu verbessern. |

|

Tabelle 2. Zusammenfassung modellbasierter Entwurf und durchgeführte Analyse.

EDA-Software (Elektronic Design Automation)

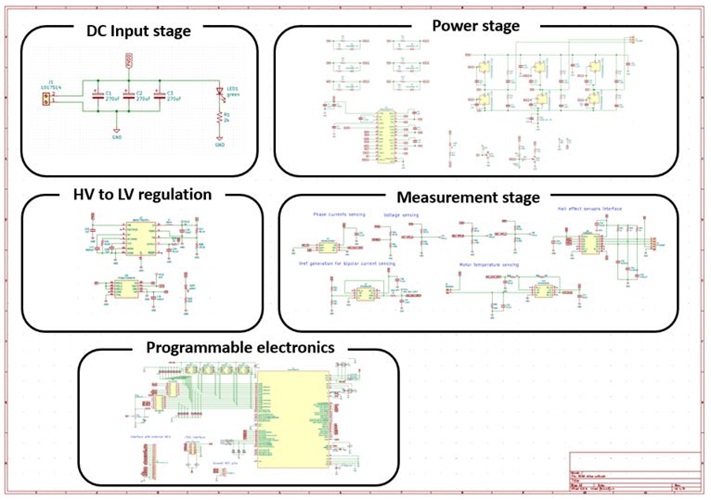

Die EDA-Software setzt das endgültige PCB-Design um. Abbildung 3 zeigt die ‚Schematic Capture‘ des vorgeschlagenen Inverter-Designs, die sich an der oben genannten logischen Architektur orientiert, wobei die Funktionsblöcke in spezifische Subsysteme organisiert wurden, die von der EDA-Software verwaltet werden.

Abbildung 3. Zusammenfassung der EDA mit ‚Schematic Capture‘ der Architektur des Inverters.

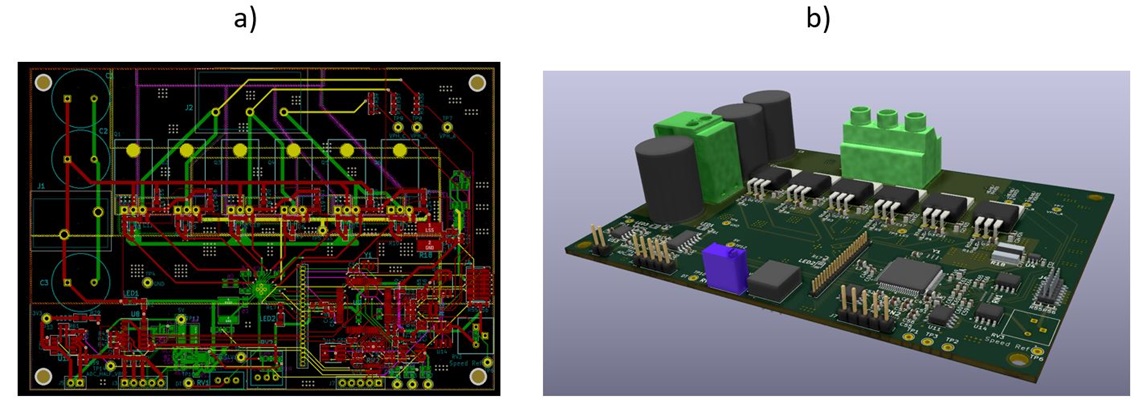

Abbildung 4 zeigt das endgültige PCB-Design, wobei die kupfergefüllten Bereiche ausgeblendet wurden, um die Komponenten und das Routing besser darzustellen zu können. Ebenso die 3D-Ansicht der finalen und bestückten Leiterplatte, die bei den oben erwähnten multiphysikalischen Simulationen verwendet wurde.

Abbildung 4. Endgültiges Inverter-Design: (a) PCB-Layout und (b) 3D-Ansicht der bestückten Leiterplatte.

Rapid Prototyping und Testverfahren

Rapid Prototyping erfolgte über das Testverfahren Hardware-in-the-Loop (HIL), um das vorgeschlagene Design mit den Anforderungen zu vergleichen und das entwickelte Modell zu validieren. Anschließend wurde ein inhärenter digitaler Zwilling der Inverter-Lösung formuliert.

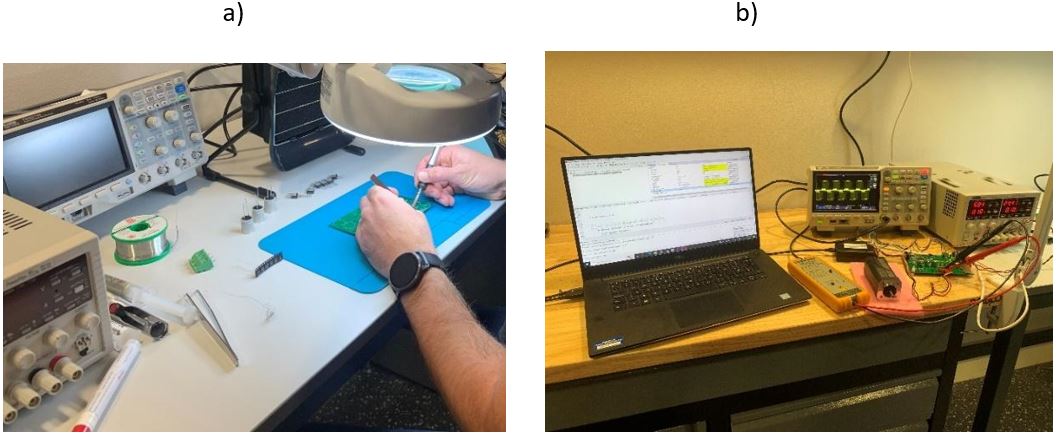

Das Prototyping der bestückten Leiterplatte erfolgte durch Hexagon Applied Solutions Group. Abbildung 5 zeigt einen Snapshot der lokalen Leiterplattenbestückung, bei der sowohl manuelle, automatisierte als auch Pick & Place-Techniken für Lötung und Inspektion eingesetzt wurden.

Der Algorithmus für die Motorsteuerung wurde über modellbasiertes Design und Analyse mithilfe des Modelica-basierten 1D-Simulationstools Elements (siehe Tabelle 2) entwickelt, dann in den von Code Composer Studio (CCS) IDE von Texas Instruments unterstützten Source Code umgewandelt und in den Ziel-Mikrocontroller geflasht. Der Inverter wurde dann vor Ort bei Applied Solutions Group mit einem serienmäßigen BLDC-Motor getestet, wie in Abbildung 5 (b) dargestellt.

Abbildung 5. (a) Rapid Prototyping der Leiterplattenbestückung und (b) erste Inbetriebnahme sowie Setup für die Kalibrierung.

Zusammenfassung und Fazit

Das durch den modellbasierten Entwurf und Systems-Engineering optimierte Design führt zu einem skalierbaren, kostenoptimierten Niedervolt-Inverter, der hinsichtlich seiner Zuverlässigkeit und Integrität allen Anwendungsanforderungen elektrischer Mikromobilität gerecht wird. Dank des modularen Ansatzes lässt sich das Design einfach an unterschiedlichste Anwendungsbereiche anpassen. Einzelne logischen Einheiten, aus denen der Inverter besteht, können ohne Änderung der Architektur oder deren Schnittstellen modifiziert werden, z. B. für Anwendungen mit höherer oder niedriger Leistung oder für weitere Einsatzmöglichkeiten wie z. B. bei einem Schaltaktuator für Kraftfahrzeuge, kommerziellem Elektrowerkzeug oder bei Hausgeräten.

Der erstellte Prototyp des Inverters erfüllte alle anfänglichen Designanforderungen. Hierzu führte man eine umfangreichen multiphysikalischen Simulationsanalyse durch, um eine „auf Anhieb richtige Lösung“ zu erhalten. Mittels Stoß-, Vibrations- und Haltbarkeitsanalysen konnte sichergestellt werden, dass der Inverter die festgelegte Zuverlässigkeit und Lebensdauer erreichen kann. Die genaue Beschreibung der mit dem Hexagon MI Softwarepaket implementierten Simulations-Workflows und ihre Ergebnisse werden zu gegebener Zeit in einer Reihe weiterer Publikationen vorgestellt.