Predikce svařovacích procesů při výrobě automobilů ve společnosti General Motors pomocí Simufact Welding

General Motors, známý americký výrobce automobilů Chevrolet, Buick, GMC a Cadillac, je jedním z největších automobilových výrobců na světě. Při vývoji a následné montáži automobilových komponent se nevyhne potížím, jako jsou deformace a další problémy s rozměrovou a strukturální integritou způsobené svařovacími procesy.

Engineering Reality 2023 volume 2 edition

Empowering Makers for an autonomous sustainable future

Může tím dojít ke zpomalení výroby, zvýšení potřeby přepracování a v konečném důsledku zvýšení nákladů a plýtvání. Proto General Motors pro predikci svařovacích procesů využívá simulační software Simufact Welding. Tento software, dříve známý jako MSC Software, je nyní součástí skupiny Hexagon a pomáhá efektivnímu vývoji vozidel a zajištění optimálního procesu svařování.

Obloukové svařování plynem (GMAW) je metoda, při které se mezi elektrodou a obrobkem vytváří elektrický oblouk v inertním plynu. Tento proces je relativně rychlý, velmi dobře kontrolovatelný a spolehlivý. Stejně jako u každého spojovacího procesu rozhoduje o kvalitě svaru tepelně-mechanické chování použitých materiálů. Proto je třeba jej pečlivě zhodnotit, aby nedošlo k nadměrnému zkroucení a zbytkovému napětí, které má vliv na rozměrovou a konstrukční stabilitu.

Vznik tepelných deformací ovlivňuje upevnění svařence, pořadí svařování, příkon nebo rychlost. Ačkoliv existují metody, jak vznik deformací omezit, zohlednit všechny proměnné, které by mohly proces ovlivnit, je náročné. Úspěch často závisí na dovednostech operátora, provádění fyzikálních experimentů a pečlivém časovém plánování.

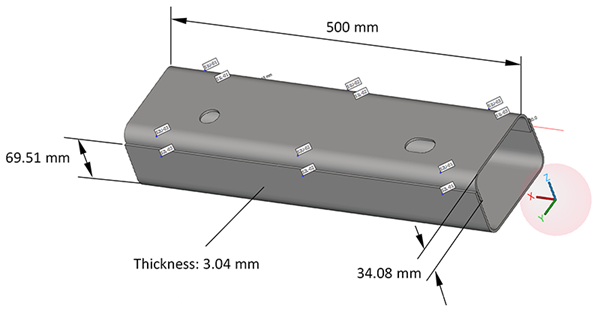

Sestava s rovnou skořepinou – CAD model.

Sestava s rovnou skořepinou – reálné upevnění.

Sestava s rovnou skořepinou se skládá ze dvou profilů průřezu U spojených dvěma svařovacími roboty.

Zkušební sestava pro simulaci procesu svařování

Svařování je složitý multifyzikální proces podléhající mnoha proměnným. Je vysoce nelineární a zahrnuje fázovou transformaci svařovaných dílů a plastické deformace. Simulace svařování metodou konečných prvků tak pro predikci deformací hraje zásadní roli. Proces je lépe predikován již ve fázi návrhu a zmírní problémy, které se následně mohou vyskytnout ve výrobě.

Konstruktéři General Motors společně s techniky společnosti Hexagon spolupracovali na vytvoření a ověření digitálního dvojčete s fyzickou sestavou pomocí GMAW. Simulace svařování sestavy složené ze dvou U-profilů byla studována za různých procesních podmínek, jako je návrh procesu upnutí, odepnutí, předehnutí a přibodování, počet svarů, pořadí a směr svařování. Tato hodnotící studie zkoumala vliv odvodu tepla pomocí upínacího přípravku, předehřevu součástí, lokálních spojů a chování kontaktů mnoha zúčastněných částí na deformace při svařování.

Za různých podmínek bylo provedeno osm ověřovacích zkoušek, přičemž podstatu vystihují dva reprezentativní případy. V případě 1 byly U-profily plně upnuty v osmi bodech bez přídavných svarů. V případě 2 byly dvě horní svorky po přivaření ve čtyřech rozích odstraněny. Použité parametry svařování byly 22 V, 185 A, rychlost 10 mm/s a průměr přídavného drátu 1,2 mm.

Ověřování přesnosti těchto virtuálních testů má prvořadý význam. Snižuje se tím potřeba fyzického testování. K porovnání tvarů fyzických dílů s výsledky numerické simulace byl použit 3D laserový skener Hexagon.

Na svorky byly připevněny snímače zatížení pro měření reakčních sil vyvolaných svarem a termočlánky pro posouzení rozložení teploty ve svařované sestavě. Tento model byl poté virtuálně replikován pomocí Simufact Welding. Ověření výsledků simulace zahrnovalo porovnání virtuálních modelů s fyzickými experimenty za stejných podmínek. Společnost General Motors ověřila výsledky čtyř parametrů.

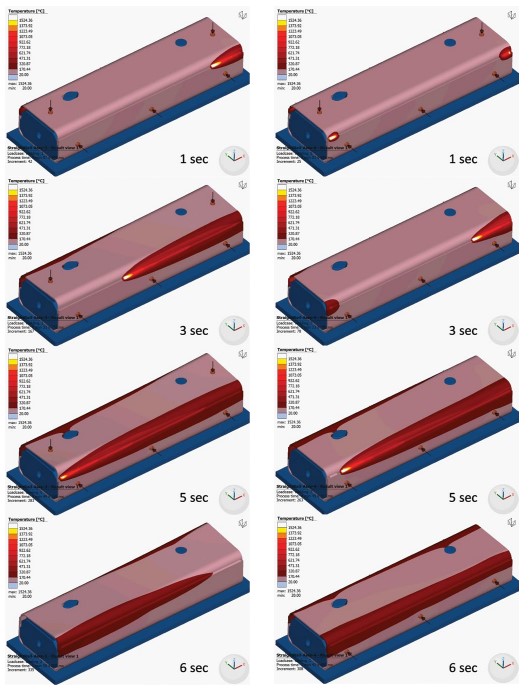

Teplota

Přesná predikce teplotních gradientů během svařování je nejkritičtějším krokem pro numerickou simulaci. Společnost General Motors na svařenci umístila dvanáct referenčních bodů pro porovnání numerické simulace s fyzikálními daty. Tým zjistil, že predikované průběhy teplot se velmi dobře shodují s naměřenými teplotami.

Rozložení deformací

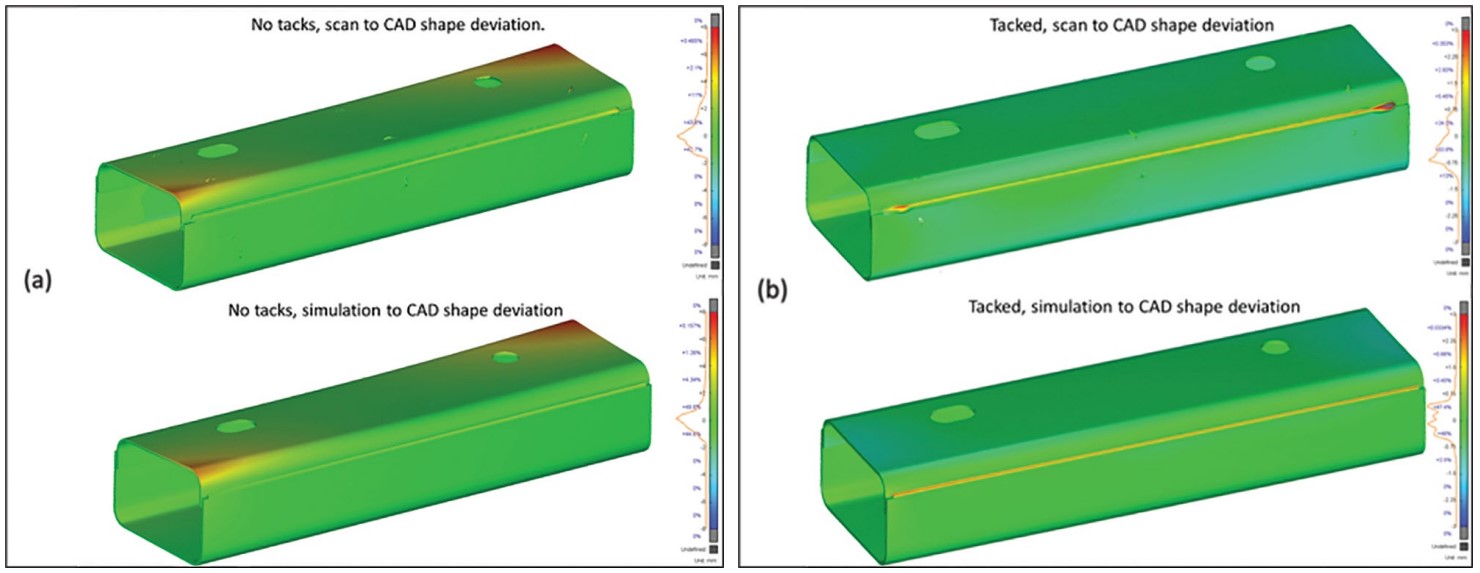

Strmé teplotní gradienty, ke kterým při svařování dochází, způsobují deformace dílů. Pro ověření výsledků numerické simulace se skutečnými daty bylo k měření deformací využito 3D skenování. Před i po svařování byla sestava svařence naskenována na horním a dolním profilu pomocí 3D laserového skeneru Hexagon. Tento sken poskytl týmu dostatek informací k porovnání se simulacemi a zjistil shodu.

V případě 1 tým pozoroval poměrně velké deformace (~8 mm) v blízkosti horních rohů profilu, kde svařování končí. Ve spodním profilu, zejména v blízkosti upínacích oblastí, byly pozorovány velmi malé nebo téměř žádné deformace.

V případě 2 byly deformace v horním profilu v blízkosti okrajů větší než v případě 1, což bylo očekávatelné - horní a dolní profil jsou před svařováním přivařeny a horní profil není během svařování upnut. Místo a velikost maximální deformace (~1,5 mm) predikované simulací se velmi dobře shodovalo se skutečnými měřeními při svařovacích zkouškách pro případy 1 a 2.

Umístění dvanácti teplotních senzorů.

Simulace rozložení teploty pro dva případy použití.

Pole deformací - případ 2.

Měření upínací síly

Tým také během svařování pomocí siloměrů měřil upínací síly způsobené tepelnou roztažností. Tato zjištění pomohla k závěru, že predikované reakční síly z numerické simulace souhlasí se skutečnými měřeními.

Maximální deformace - případ 1.

Maximální deformace - případ 2.

Provaření a tepelně ovlivněná zóna

Jedním z nejdůležitějších kroků při simulaci svařování je zajistit, aby byl profil svaru podobný fyzickému. Výsledek tepelného ovlivnění bude určovat reakci konstrukce na deformace a napětí.

Ve fyzické studii tým ověřil přesnost simulace, kdy dva roboty prováděly svařování na dílech v pevném přípravku. Svarový průvar simulačního modelu byl přesně zachycen, přestože neodrážel všechny variace v makrografu.

Optické mikroskopické snímky skutečných svarů pro případ 1 a případ 2.

Simulace svarového průvaru - případ 1.

Výsledky deformací

Testy umožnily lépe pochopit modelovací a simulační funkce softwaru Simufact Welding pro predikci deformací při svařování. Uživatelé mohou mít důvěru ve schopnosti tohoto softwaru vyhodnotit a zmírnit deformace způsobené svařováním již během fáze návrhu. Výsledkem je menší počet fyzických testů, technologických iterací a nižší množství odpadu.

Simulace přechodových teplotních gradientů způsobených přívodem tepla při různých sekvencích svařování se velmi dobře shodovaly s měřeními teplotních snímačů. Přesná predikce tepelného chování sestavy je předpokladem pro simulaci deformace při svařování.

Simulované deformace sestavy při různých podmínkách svařování byly ve vynikající shodě s daty ze skenování.

Výsledky simulace byly porovnány s upínacími silami naměřenými pomocí siloměrů zatížení při svařovacích zkouškách. Tým zjistil vynikající shodu mezi simulací a zkušebními daty. Deformace při svařování je také výrazně ovlivněna bodováním. Bez předchozího bodování byla maximální deformace v jednom místě více než 8 mm, zatímco při správně umístěných pomocných svarů se zkreslení snížilo na přibližně 2 mm.

Snížení počtu prototypů

Řešení Simufact Welding umožnilo lépe predikovat deformace způsobené svařováním. Díky tomu je mohla společnost General Motors vyhodnotit a odstranit již ve fázi návrhu, tedy s velkým předstihem před výrobou. Konstruktéři mohou pomocí simulací správně navrhovat upínací přípravky a pořadí svarů. Výsledkem je dramatické snížení počtu prototypů, úspora nákladů a času.

Srovnání dat z experimentu a simulace.