Plně automatizovaná robotická buňka pro integrované měření kvality

Isolit-Bravo - Česká Republika

Kontakty

Společnost Isolit–Bravo byla založena v roce 1921 ve městě Jablonné nad Orlicí nedaleko polských hranic jako první lisovna bakelitu v českých zemích. Tento výrobní program úspěšně fungoval až do šedesátých let minulého století. Avšak nastupující obliba plastů donutila firmu k transformaci, což se nakonec ukázalo jako správný krok, který položil základy úspěšného českého podniku. Dnes Isolit-Bravo zaměstnává bezmála 500 zaměstnanců a je tradiční ryze českou firmou a uznávaným dodavatelem kvalitních výrobků pro světově proslulé firmy. Zákazníky jsou především firmy z automobilového průmyslu jako VW, Škoda Auto, BMW, Bentley, Jaguar, Audi aj., dále z odvětví elektrotechniky a ze segmentu přístrojů pro domácnost. Vedle toho vyrábí i vlastní spotřebiče pro domácnost pod názvem Bravo a Motúčko.

Lisování plastů je hlavní činností Isolit-Bravo, ale nedílnou součástí továrny je také nástrojárna, ve které firma konstruuje, vyvíjí a vyrábí nástroje a vstřikovací a lisovací formy o velikosti od několika kilogramů až po několik tun, jak pro vlastní potřebu, tak pro potřeby zákazníků z celé Evropy. Zároveň dokáží navrhnout zákazníkovi optimální tvar výlisku a konstrukci formy díky analýze na základě speciálních software programů pro simulaci a optimalizaci vstřikování plastů. Kromě forem a nástrojů pro výrobu plastů jsou schopni vyrobit nástroje i pro zpracování plechů jako jsou postupová střihadla, hluboká tažidla a další.

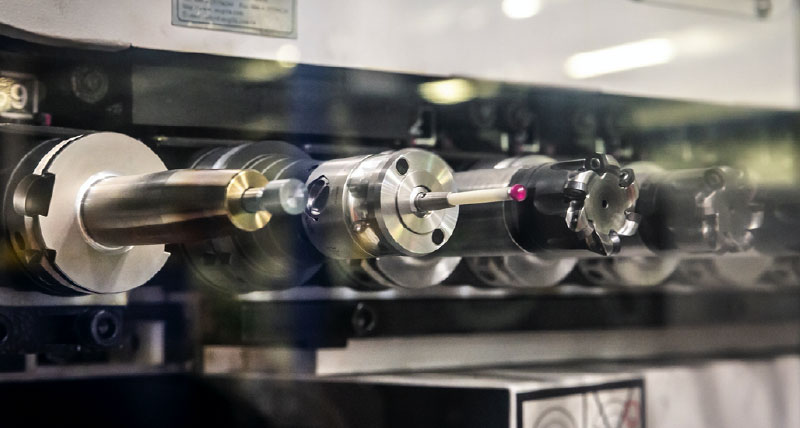

První kontakt se společností Hexagon Manufacturing Intelligence firma uskutečnila v roce 2013 skrze společnost m&h Inprocess Messtechnik GmbH, člena koncernu Hexagon, a její obrobkové sondy využitelné ve frézkách a obráběcích centrech sloužících ke zjišťování geometrie nástrojů.

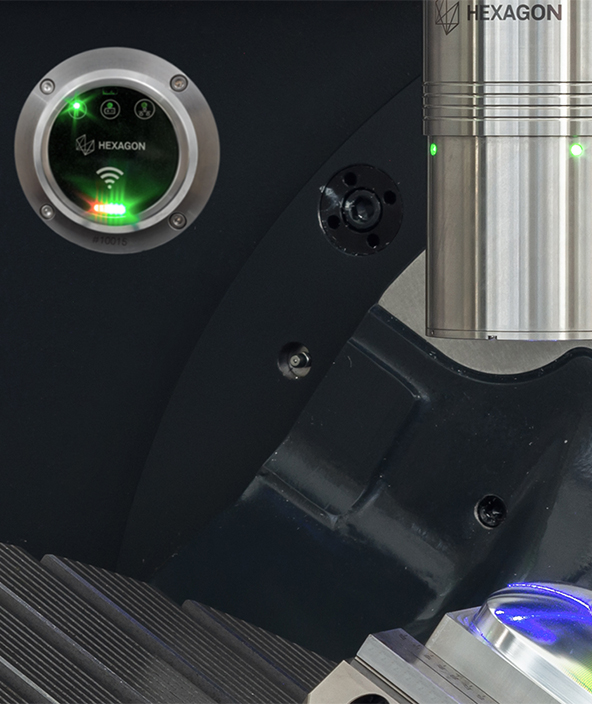

K významnějšímu spojení s naší společností však došlo až o čtyři roky později, kdy byla do výroby instalována automatizovaná robotická buňka využívaná ke kusové výrobě. Tato robotická buňka byla instalována společností GF Machining Solutions s.r.o. (+GF+), která si vybrala Hexagon Manufacturing Intelligence jako nejlepší řešení subdodávky technologií pro kontrolní měření kvality. Základem této buňky je šestiosý lineární robot umístěný na kolejích, který přemisťuje výrobky mezi jednotlivými pracovními stanovišti, a čtyři výrobní CNC stroje, tři pětiosé frézky vyrábějící jednak ocelové díly do forem, ale také grafitové elektrody pro výrobu lisovacích dílů, a jednu hloubičku. Dalšími součástmi tohoto komplexního plně automatizovaného řešení jsou mycí linka, adaptéry pro několik typů upínacích systémů, zásobníky a samozřejmě produkty z portfolia Hexagon Manufacturing Intelligence – souřadnicový měřicí stroj GLOBAL SHOP FLOOR s aktivní SMA licencí, včetně snímací hlavy a dotykové sondy, software řešení PC-DMIS EDM Preset & Measure a také CAD/CAM software Vero WorkNC pro 2 až 5 osé obrábění.

K významnějšímu spojení s naší společností však došlo až o čtyři roky později, kdy byla do výroby instalována automatizovaná robotická buňka využívaná ke kusové výrobě. Tato robotická buňka byla instalována společností GF Machining Solutions s.r.o. (+GF+), která si vybrala Hexagon Manufacturing Intelligence jako nejlepší řešení subdodávky technologií pro kontrolní měření kvality. Základem této buňky je šestiosý lineární robot umístěný na kolejích, který přemisťuje výrobky mezi jednotlivými pracovními stanovišti, a čtyři výrobní CNC stroje, tři pětiosé frézky vyrábějící jednak ocelové díly do forem, ale také grafitové elektrody pro výrobu lisovacích dílů, a jednu hloubičku. Dalšími součástmi tohoto komplexního plně automatizovaného řešení jsou mycí linka, adaptéry pro několik typů upínacích systémů, zásobníky a samozřejmě produkty z portfolia Hexagon Manufacturing Intelligence – souřadnicový měřicí stroj GLOBAL SHOP FLOOR s aktivní SMA licencí, včetně snímací hlavy a dotykové sondy, software řešení PC-DMIS EDM Preset & Measure a také CAD/CAM software Vero WorkNC pro 2 až 5 osé obrábění.

Komplexnost a integrita zvyšují efektivitu

„Jedním z hlavních důvodů, proč jsme se rozhodli pro komplexní řešení od Hexagonu, je spolehlivost a integrita propojení všech dodaných produktů,“ vysvětluje Luboš Bárta, aplikační technik pro automatizaci ze společnosti +GF+. Souřadnicový měřicí stroj GLOBAL SHOP FLOOR určený pro kontrolu rozměrů v těch nejnáročnějších prostředích zde pracuje s přesností 1,7 + L/263 při T= 15 – 30 °C. Stroj měří každý detail a naměřené údaje se nepřetržitě sdílí s řídícím softwarem samotné linky, kde se data nadále zpracovávají a v případě potřeby lze díky nim upravit proces obrábění dílů. Ve spojení se software PC-DMIS EDM Preset & Measure pak automatizovaná výrobní buňka dokáže bezpečně, rychle a snadno určit zaměření polohy obrobků nebo elektrod vůči upínacímu systému (XYZC), tzv. offsety. A jelikož software využívá přizpůsobitelnou knihovnu řízených maker připravených k okamžitému použití, vyžaduje ze strany obsluhy jen minimální programovací znalosti.

Technolog vytvoří CAD model, výkresovou dokumentaci, program pro obrábění a zároveň měřicí program v software PC-DMIS. Ten Isolit-Bravo provozuje pomocí síťových licencí. Hotové programy nahraje na firemní server, odkud si je již ve výrobě přiřadí k jednotlivým zakázkám. Operátor založí polotovary do zásobníku a opatří je RF čipem, podle kterého probíhá identifikace dílů v lince. V momentě, kdy robot vyzvedne polotovar ze zásobníku, přenese jej do souřadnicového měřicího stroje, který provede zaměření pomocí již zmiňovaných offsetů a s těmito se následně počítá v obráběcích strojích. V případě obrobků dojde na úplný závěr v souřadnicovém měřicím stroji ještě ke zjištění odchylek od nominálního tvaru, čemuž předchází důkladný mycí proces k zajištění nejvyšší přesnosti při měření. Tímto jsou díly zcela připravené na další montáž.

Luboš Bárta ze společnosti +GF+ k tomu dodává: „V kombinaci s profesionálním přístupem zákaznické podpory jsme vyhodnotili vaši nabídku jako nejlepší řešení pro potřeby Isolit-Bravo. Správnost našeho výběru máme nyní podloženou i více než roční bezproblémovou praxí a zpětnou vazbou od zákazníka.“

Úspory podložené praxí

Po jednom roce od instalace si společnost Isolit-Bravo pochvaluje zejména zefektivnění výroby. Díky plně automatizované robotické buňce se podařilo významně snížit chybovost a celkový čas všech operací. Eliminace lidského faktoru měla za následek také značné snížení počtu zaměstnanců potřebných pro tuto část výroby, kteří se mohli přesunout na ruční výrobu. Isolit-Bravo odhadl úsporu časového fondu měsíčně až na 7 pracovníků. V nedávné době proto na základě požadavku došlo ještě k navýšení výrobní kapacity stávajícího řešení o další frézovací centrum.

Po jednom roce od instalace si společnost Isolit-Bravo pochvaluje zejména zefektivnění výroby. Díky plně automatizované robotické buňce se podařilo významně snížit chybovost a celkový čas všech operací. Eliminace lidského faktoru měla za následek také značné snížení počtu zaměstnanců potřebných pro tuto část výroby, kteří se mohli přesunout na ruční výrobu. Isolit-Bravo odhadl úsporu časového fondu měsíčně až na 7 pracovníků. V nedávné době proto na základě požadavku došlo ještě k navýšení výrobní kapacity stávajícího řešení o další frézovací centrum.